咨詢組的同志為了掌握企業質量管理的真實情況,首先進行了一系列的調查,主要采用聽、問、看、查等方法。聽取了工廠各級管理人員的情況介紹,訪問了管理干部、技術人員和生產工人,深人車間進行現場觀測,在全廠進行了抽樣問卷調查,查閱了有關文件和生產記錄、檢查記錄,進行了數據統計、分類和分析。其次,發現并確定質量管理工作中存在的主要問題,然后,提出解決問題的辦法和措施,最后,實施改善方案。

(一)質量管理現狀

1.產品質量現狀

據調查了解,昆明啤酒廠開展了全面質量管理,但是,成效不明顯,主產品白龍潭啤酒的外觀質量不夠好,保存期短,質量不穩定。經查閱1-6月啤酒成品檢驗報告單,說明的確存在產品質量問題。

啤酒生產安排,該廠是按新、老兩條生產線進行組織和檢驗。上半年,老線共生產啤酒223批,以100白龍潭啤酒為主,僅有少量的11, 12度滇池、春城等牌號啤酒;新線共生產啤酒299批,全部是100白龍潭啤酒,按照輕工部QB936-84標準(以下簡稱標準)要求,對每一批成品啤酒,均要求進行感官指標、理化指標、衛生指標與以及保存期檢驗(所謂一批是指同原料、同配方、同工藝所生產的啤酒,經混合過濾,同一包裝線當天包裝出廠的產品)。據檢驗記錄反映,實際的質量檢驗工作很不規范,根本沒有按照規定的標準執行。每批做到檢驗的只是感官指標。其余指標的檢驗十分不嚴格,時檢時不檢,隨意性很大。例如:理化指標按規定度檢驗9項,目前只檢驗6項,另外三項基本未檢,這三項是PH、雙乙酰、苦味質,其中雙乙酰和苦味質進行了個別批次的抽檢,但次數很少。衛生指標不定期進行。

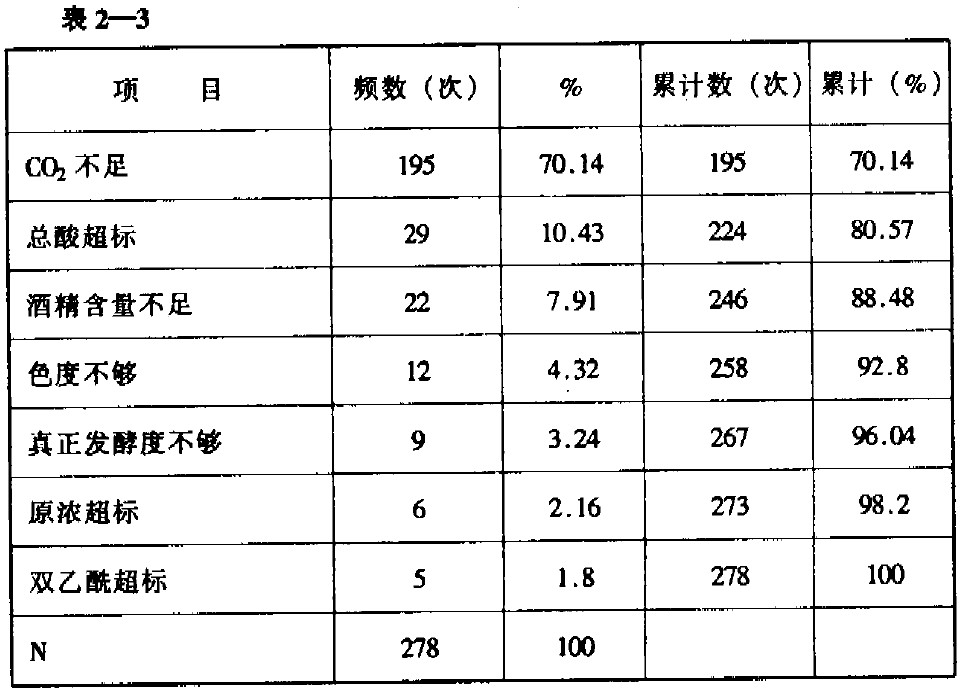

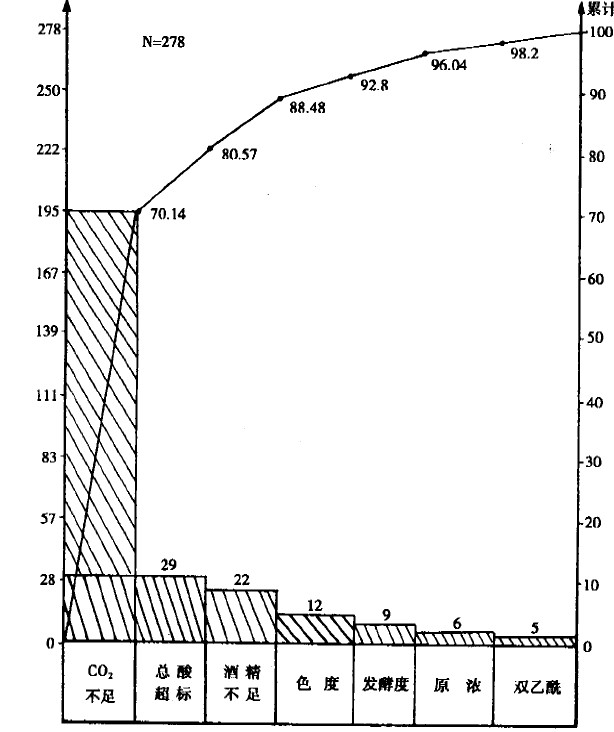

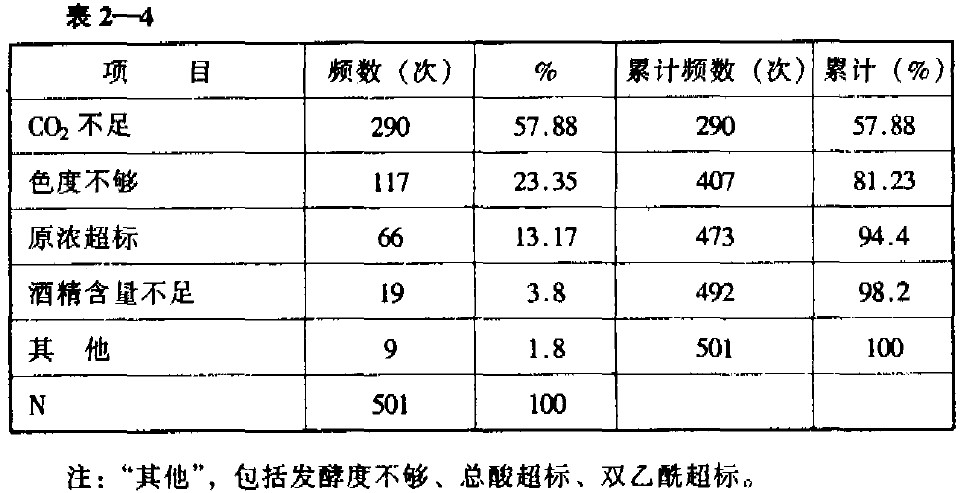

咨詢組對成品啤酒的理化指標檢驗數據,按照兩條生產線分別統計,詳見下表和圖。

老線生產的223批中,檢驗后有278項次達不到標準,有關數據參見表2-3。

注:雙乙酰未全檢。將表中數據繪制成圖2-1的排列圖。

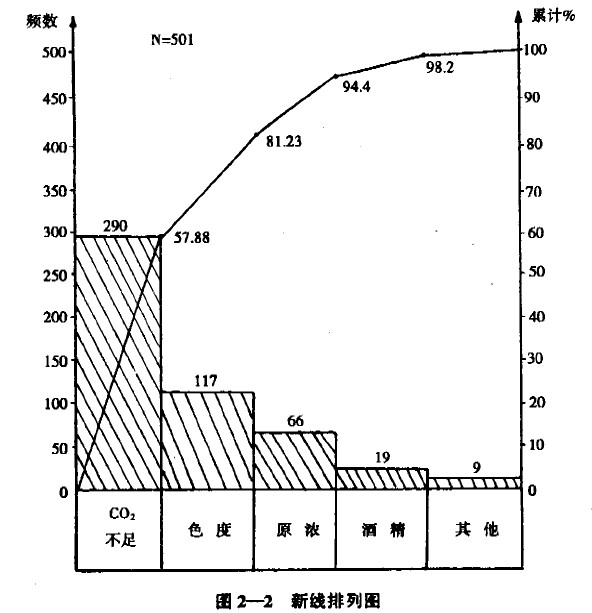

新線生產的299批中,有501項次不合格,有關數據列表2-4如下:

注:“其他”,包括發醉度不夠、總酸超標、雙乙酞超標。

從以上數據和圖表中看出,主導產品啤酒質量問題發生的頻率是很高的,應高度重視。另外,由于不合格項目在各批產品中交替出現,導致啤酒成品理化指標全部合格率大大降低,老線的223批中,只有23批的所檢項目(共6項,不含3項未檢的)全部合格,占全部批次的10.31%。新線299批中,只有3批的所檢項目(6項)全部合格,僅占全部批次的1%,如果按照產品質量檢查的有關規定,未檢項目一律判為不合格,則問題就顯得更加嚴重。

在兩條生產線中,突出的質量問題是CO2含量不足,老線占70.14%,新線占57.88%。咨詢組對CO2含量指標進行重點觀察分析,發現各批次產品之間,co2含量的波動相當大,極不穩定,說明生產過程處于失控狀態。

2.工序質量現狀

產品質量是通過工序質量來控制和保證的,為此,咨詢組按照啤酒工序流程對各工序進行了調查,通過調查得知,該廠還未對啤酒生產進行工序質量管理,沒有對工序能力進行分析和計算,沒有設置工序質量管理點,對產品質童沒有高于部頒標準的內控標準。在生產現場,見不到指導工人生產和操作的工藝文件、操作規程及作業指導書,工藝紀律要求不嚴,工藝貫徹率得不到保證。在相當一部分工序,還處于自由生產狀態,操作不認真,記錄不負責、不真實,操作人員沒有開展設備日點檢和記錄,也不參加設備維護,設備管理工作比較薄弱,沒有統一的設備修理計劃,沒有實行計劃預修制度,保養修理制度和預防維修制度。設備跑、冒、滴、漏嚴重,帶病運行,木但不能保證加工質量,而且還會造成過高的酒損和瓶損,增加消耗,加大成本。設備完好率低,偶然事故一旦發生,給全廠的生產帶來很大損失,影響交貨期,使企業信譽下降。

將表2-4數據繪制成圖2-2的排列圖。

3.工作質量狀況

工作質量是工序質量的基礎,工序質量又是工作質量的直接反映。從調查產品質量和工序質量的現狀分析,啤酒廠的工作質量肯定存在一些問題。具體表現在三個方面:

一是管理人員數量不夠,如技術科,包括總工(兼科長)才有3人;生計科(包括統計)只有4人;檢驗科(包括理化檢驗室)只有14人。其余管理職能部門的人員也不足。

二是管理人員的素質較低,主要是沒有機會學習新觀念、新理論、新方法。多數管理人員仍然習慣于過去的管理方法,遠遠不能適應現代企業對企業管理提出的新要求。

三是各類管理人員職責不清,管理層次混亂,規章制度不健全,質量出了問題,責任不明確。客觀上存在著管理不善的現象,例如:忙閑不均,有的事無人管,有的人無事干;有的無章可循,有的有章不循;辦事效率低,辦事無考核,造成有的問題長期得不到解決等。正因為管理工作質量有問題,使得企業在7月份由省輕工廳組織的驗收中沒有順利通過。

通過對產品質量、工序質量和工作質量現狀的調查分析。說明該廠的質量管理存在函待解決的問題。

(二)質量管理中的主要問題

1.領導重視不夠,沒有樹立正確的全面質量管理觀念。

2.質量教育遠遠落后于形勢,群眾性的QC活動未能正常開展,質量責任制不健全,自由化生產,盲目追求產量,忽視產品質量的傾向還較普遍,質量事故重復發生。

3.質量管理機構不健全,曾設置過廠級均TQC委員會和TQC辦公室,但后來又撤銷了。目前,TQC工作由技術科的一個同志兼職,但由于雜務纏身,無法盡職,各車間由副主任抓質量,實際上也沒有把質量工作放在首位。

4.全面質量管理基礎工作薄弱,沒有認真開展工序質量管理,工藝規程未能進人現場指導工人進行操作,加之上崗前培訓對工藝培訓重視不夠,勞動紀律松弛,進一步影響了工藝紀律的執行。

5.檢驗人員不足,檢測手段不全,缺乏質量檢驗工作計劃。尚未形成生產安全過程的控制和把關網絡。

6.質量信息傳遞不靈,沒有處理中心,造成開環,沒有執行質量問題分析制度,對于重復發生的質量問題,沒有處理措施,放任自流。

(三)改善建議

咨詢組經過調查、分析、研究,一致認為,大力加強質量管理工作,刻不容緩。根據實際情況,建議抓好以下幾方面的工作。

1.領導掛帥,更新觀念,立即開展全面質量管理培訓

企業領導必須親自掛帥,更新觀念,改變過去對質量管理的片面認識,以為質址僅僅是指產品質量。立即組織在全廠范圍內的全面質量管理教育、培訓。增強全面質盆管理意識,真正認識到廣義的質量包括質量、成本、交貨期、安全和道德觀等,所謂全面質量管理就是以廣義的質量為經營目標,通過企業所有部門、車間、工段、班組的干部和職工的共同努力、開發、研制、設計、生產、銷售用戶滿意的產品,以追求企業的利益,保證企業的生存和發展。

2.設置機構,建立法規

推行全面質量管理,涉及企業的上下左右、各方各面,是一項復雜的、全面的、長期的管理工作,要做好這件關乎企業前途命運的大事。必須設里專門機構來進行組織、協調、監督、檢查。抽調得力的人員組成工作機構,加強對全面質量管理工作的規劃和領導。

要嚴格執行《工業產品質量責任條例》,并據此建立和完善企業各部門、各類人員的質A責任制。要加強對《食品衛生法》的宣傳貫徹,為消費者生產符合質量標準和衛生標準的食品飲料。所制定的質擻法規,必須遵照國務院的文件精神,明確規定質量指標在工資、獎金分配上具有否決權。

3.制定規劃,指導實施

推行全面質量管理工作,既要重視眼前,還應考慮將來,更為重要的是,指導實施所制定的規劃。

建議由均TQC機構制訂下半年全面質量管理工作規劃,其主要內容應包括以下幾個方面:

第一,建立和完善各級質量責任和有關質量管理制度。

第二,認真落實培訓工作,按管理的不同層次,培訓的要求也要結合崗位工作實際作出具體、明確的規定,還有學習使用的教材,規定應學的學時數,時間安排以及考核學習成績后的獎懲辦法等。

第三,認真組織全面質量管理工作復查驗收的準備工作,采取方針目標管理方法,按照TQC驗收評分細則要求,逐條逐項認真檢查,需要補課的,要擬出補課細則,制定實施對策表,按照要求,進行落實,扎扎實實地把任務落實到部門和個人,規定期限,必須完成。為了確保復查合格,應于九月中、下旬組織一次企業自檢,便于及早解決發現的問題。要以補課促進全面質量管理1作的落實,以全面質量管理工作的扎實開展確保復查驗收合格。防止單純應付驗收的思想。不搞形式主義。

第四,制訂工序質量控制,建立生產現場質保體系工作計劃,規定進度要求、實施步驟及方法。

第五,開展群眾性質量管理活動計劃。

4.建立以工序質量控制為核心的生產現場質量保證體系

啤酒生產工序過程的工藝性強,某一工序的失控,將給后續工序帶來難以挽回的損失。從啤酒生產的有關數據資料分析,影響啤酒產品的感官指標和深化指標的因素數占41%,像這樣的工序,必須設置工序控制點。對于酒損嚴重的冷卻、發酵、過濾、包裝等4個工序,也應設置工序控制點。為了提高瓶箱管理水平,瓶場應建立以質量貴任制為核心的經濟責任制。

工序控制點的設置程序是:

第一,確定質量特性重要度

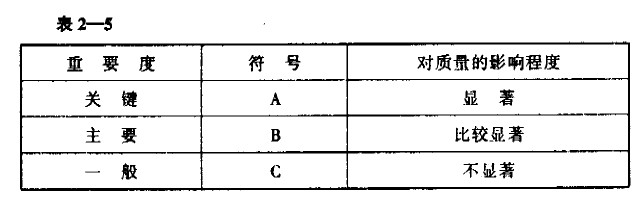

這項工作,由技術科按照啤酒生產過程的各質量特性值對啤酒的符合性質量指標的影響程度來確定。重要度分為三級:關鍵、主要、一般,詳見表2-5:

第二,確定工序控制點。

符合下列條件之一者,應設置工序控制點:

(1)重要度A的項目;

(2)對后續工序有較大影響的工序;

(3)質量信息反饋中發現的不良項目;

(4)對酒損、瓶損有顯著影響的作業點。

一旦工序控制點確定之后,應編制工序控制點明細表,并印發有關部門和車間。

第三.由工藝部門設計繪制工序管理點流程圖,明確標出建立控制點的工序、質量特性、質量要求、測量方法、檢測工具、管理方式及其采用的管理工具等。

第四,分析影響工序作業質量的諸種因素,找出主導因素。由工藝部門組織車間和工藝人員,對工序控制點的每個特性值進行詳細分析,找出影響控制點質量特性的主導性因素,編制工序質量表。并根據不同的影響因素,采取相應的控制手段。

第五,確定規范。

在分析質量因素的基礎上,編制指導操作的文件和各種技術規范,即:

(1)操作指導書;

(2)設備調整和精度性能檢修規范;

(3)設備日點檢、周檢表及其記錄卡;

(4)量儀校正和維修規程;

(5)文明生產條例;

(6)工藝記錄管理制度;

(7)檢驗指導書;

(8)工序控制點管理和獎懲辦法。

第六,對工序控制點有關的各類人員進行培訓,明確責任。

第七,控制點的試運行和驗收,納人常規管理。

在生產工序流程中,按上述程序建立工序控制點,體現了對生產過程的全面控制。當各工序控制點已處于良好的受控狀態后,生產現場和質量保證體系即已基本形成。

5甲加強質量檢驗,強化檢驗職能

質量檢驗工作是全面質量管理的重要環節,也是生產現場質量保證體系的一項重要內容。因為質量檢驗擔負的把關、預防、報告等三項職能,是屬于整個質量管理工作中的關鍵職能。針對本廠專檢工作量大的特點,必須切實抓緊做好三項工作:一是充實檢驗人員,加強檢驗技術力量,使人員配備能滿足檢驗工作的實際需要。二是完善檢測手段,添置檢測儀器,盡快實行對產品質量指標的全面檢驗,消滅不可檢項目。三是制訂質量檢驗計劃,使質量檢驗工作更加規范化、制度化、標準化。所制訂的質里檢驗計劃應包括以下主要內容:

(1)設計流程圖,在圖中表明組成產品的各種原材料,半成品和工序之間的關系,確定出需要進行檢驗的工序,原材料及半成品的項目。

(2)補充技術規格,使質量特性更加明確、具體,便于各生產工序掌握執行。

(3)進行質量特性缺陷嚴重性分級,編制各檢驗的質童特性分析表。

(4)制訂檢驗規程或檢驗指導書,書中規定需要檢驗的質量特性和質量要求、檢驗方法、檢測工具、檢驗頻次,、子樣大小等。便于指導檢驗員開展檢驗工作。

(5)檢測工具、儀器的購置、使用和管理。

6.發動群眾,加大宣傳力度,廣泛深人開展群眾性的質蛋管理活動

質量是產品的生命,產品是否能讓消費者滿意又關乎到企業自身的生存和發展。關乎到每位干部和職工的切身利益。為此,要通過宣傳動員,組織各種形式的培訓班,統一思想,提高認識,樹立正確的、全面的質童管理觀念,主動、自覺地關心產品質量,參與質量管理工作。認真貫徹執行本企業的《質量管理小組管理辦法》,將QC小組活動扎扎實實地開展起來。

(四)共同努力,認真實施改善建議

咨詢組與新組建的廠級領導班子齊心合力,擬定了實施改善建議的計劃方案。每條建議都落實到具體的部門和負責的同志,還有日程表。通過全體干部和職工的共同努力,使企業的全面質量管理工作取得顯著成績:突出地表現在質量觀念變了;管理質量的方法和手段也先進了;減少浪費,降低成本,能穩定地生產出符合質量標準的合格產品,極大地提高了企業質量管理水平,迅速地扭轉了企業虧損局面。